添加劑在潤滑油裡的角色(一)

2009-07-05

認識添加劑

在潤滑工業裡,添加劑的重要性是無庸置疑的。添加劑可以讓一潤滑油品提供完全的潤滑保護,讓重要的設備軸承經年運轉無慮。延長柴油引擎設備無故障的運轉,而不會有零組件不預期的損傷。添加劑是如何達成這些艱鉅的任務,其中的物理和化學作用細節是極為複雜的。以下本文就來從最基本的角度,解說添加劑的種種。

添加劑是什麼東西?

在潤滑油而言,添加劑是屬於一種化學物質,少量加入油品中用以強化其某些特定的需求特性,但非改變其特性。它可以是為了一種或多種目的而量身訂作的。在潤滑工業的環境裡,有些礦物基礎油中混合了部分的動植物油,習慣上我們並不認為是添加劑的一種。這類型的油品被通稱為“複合油”。早期的汽缸油中含有牛油、脂肪油等來使其具有特殊的金屬濕潤效果,藉以抵抗高溫蒸氣的工作環境。這是屬於典型的複合形成的一種特殊潤滑油,其中或有可能含有其他的添加劑,以促進特定的潤滑要求。

添加劑和基礎油之間的關係:

添加劑無論其特性再好再有效,都不會是決定潤滑油品質的唯一條件。潤滑油品質的高低,除了添加劑的組分有相當大的貢獻之外,基礎油的品質種類也扮演著非常重要的角色。簡單的說,我們不可能期待單純以添加劑的技術來強化中低階的基礎油而得到優良的潤滑油品。同樣的,也無法單就優良的基礎油而沒有適當的添加劑就可以符合現今的工業規範要求。

在潤滑油品的配製,添加劑的使用並非毫無限制的,也就是說它應該按照實際的需要而添加?配。添加劑本身就是一項額外的成本,它必須要能反應在效能的改善上面;同時也要能和基礎油以及其他的添加劑相互匹配才是。任意的加入添加劑縱然可能展現某些立即的效果,但是仔細的分析卻不一定能提升整體的潤滑效能;反倒是會導致某些不良的反應或潛藏意想不到的問題。再者,使用添加劑其份量要恰到好處,潤滑品的某些特性會隨添加劑的含量增加而提升,直到一定的添加比率達到最佳的要求效果。超過了這個最佳的比率份量之後,即使份量再多,對於這些效能的提升會很微小,或甚至毫無提升的功效。事實上,過多的添加劑是完全不必要且可能有負面的作用。

潤滑油中所含的添加劑針對某一特性有益,但可能對另一特性有負面影響,或者需倚賴其他添加劑一起作用產生預期的效果。許多添加劑的功能都是多方面的。但是這些添加劑或複合添加劑?配基礎油以後所產生的效果表現,很難精確的預測,這些反應所產生的效果是非常複雜的。

評定含添加劑的潤滑油

直接由添加劑的成分含量來評定一潤滑油的效能,常會造成誤導。油品的潤滑效能特性很難由添加劑的化學成分分析來作論斷,這需要從應用效能評比的方面來著手。然而,潤滑油在實際運用上的經驗並不容易詳細記錄,也可能需要花上幾年的時間來追蹤記錄並精確控制,所以必須在實驗室模擬實際的操作條件來作評定。潤滑工業上因而發展出一系列的測試,以更嚴苛的條件來獲取潤滑效能的經驗值。

實驗室的測試被期待能精確複製潤滑油在實際運用上的狀況。這些油品的使用可能是幾個月或甚至是幾年的期間。有些測試方法可以很直接有效的反應出油品的運用關係,但可能是會耗費幾個月的時間來完成試驗;有些測試僅需幾天或甚至是幾小時來完成,但是其數值可能比較無法完全和實際的運作相符合。不論測試方法反應實際運作的程度如何,解讀測試結果的經驗技巧是非常重要的。

添加劑的損耗

潤滑油在使用過程中,添加劑多多少少會有所損耗,只是絕大部分都不會是一個特別嚴重的問題。從使用效能的角度而言,部分添加劑成分在提供其特定的效用目的之後,便會失去它的效用活性。但是如果要考慮補充這些已經使用且耗損的添加劑部分,則要有許多現實的顧慮。

首先,一個仔細調配的潤滑油配方,是經由慎選的基礎油?配了適合且適量的添加劑以期達到最佳的特定要求效果。額外的添加劑很可能會破壞了原先細心調配的油品特質,即便是部分添加劑已有耗損的情形,額外添加所帶來的特性或許並非實際需要的或甚至是負面的影響。除非極少數大型的廠家,或有能力進行部分基本的調整,絕大部分的使用客戶都很難有適合的條件和經驗來作添加劑的補充調配。

再者,潤滑管理的經驗裡,大部分的潤滑油品在使用過程中都是受到其他污染物質而使其品質受損,而添加劑部分則尚未有明顯的減損。

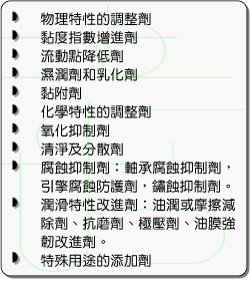

添加劑的功能

在研發調配潤滑油時,添加劑的選擇需要各方面的考慮。對於添加劑需展現的功能,可以從下列幾個重點來考量。

添加劑的成分組成

有些添加劑具有相當部分的相似組成。一般而言,從不同的組分方面來看,潤滑工業所使用的添加劑可以分成以下幾個類型:

- 極性複合劑

- 聚合物

- 含有活性元素如硫、磷、或氯等不同種類型態的複合物。

極性複合物,我們用較為簡單的方式來說明,可以將它看成是具有極性的物質,其正電部分集中於一端,而負電則在另一端。如此一來,這些分子可具有定向的能力,如同羅盤上的指針。許多的物質或多或少都具有這種極性的能力,例如醇類。

極性使得添加劑分子有強烈的固體表面吸附能力,可以藉由吸盤般的極性端牢牢的黏附。這就如同地毯上綿密的細毛纖維,在整個表面覆蓋上薄薄的耐磨層。這種極性更可賦予分子的兩極不同的化學特性;一端是油溶性,而另一端是水溶性。許多添加劑是以這種特性來產生作用的。

聚合物是一連串類似的分子聯結而形成高分子量的單一分子。這些新形成的長分子鏈物質會產生某些必要的物理特性而又保有原先分子的性質。

為了某些特定的潤滑運用,採用化學反應來形成特定的複合物是必要的手段。例如,硫、磷、氯等活性元素結合碳氫分子形成的複合物。這些複合物具有不同程度的活性以應各不同條件的潤滑配方添加使用。

添加劑的種類

黏度指數增進劑

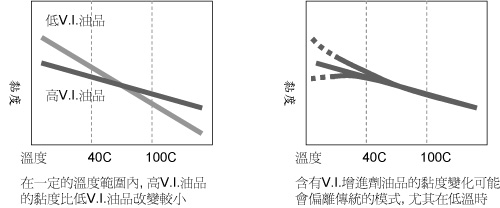

液體的黏度是測量其“稠度”─或者是其抗拒流動的特性。高黏度油品比低黏度油品不易流動。典型的礦油黏度會因溫度下降而增加;相反的,隨溫度上升而黏度變稀。雖然這項特性在軸頸軸承的起動運轉模式上恰能配合低速高黏度的期待,但在於絕大多數的潤滑運用上都是比較負面的。在環境溫度的變化較大的情況下,油品的黏度最好能夠維持最適當的數值而不受溫度改變的影響。

黏度指數(V.I.)

黏度隨溫度變化而改變的變率稱為“黏度指數〈V.I.〉”,V.I.較高的液體,其黏度就越穩定。從原油經單純蒸餾煉製所得到的潤滑基礎油按其原油來源的不同,黏度指數的變化會很大,變化程度可從0到115。石蠟系的基礎油通常V.I.較高。黏度指數是黏度和溫度間的一個常數或系數,某些溶劑粹取油品按公式甚至會出現負數,不過那已非潤滑油品應用上直接相關的產物。不同種類的合成油則可能高達200甚至是400。

V.I.增進劑的原理構造

油品的V.I.可藉由V.I.增進劑來提升。這些添加劑為高分子量的長鏈聚合物,例如聚異丁烯、聚甲基丙烯、聚丙烯等。它們在油品中的作用為:在較低溫時,這些聚合物的分子各自捲縮並懸浮在油中,所以對油品的影響很小。當油溫升高時,這些聚合物的分子則伸展開來其長鏈和油相溶反應,產生阻礙流動的效果,使油品能維持黏稠的狀態。

V.I.增進劑的效用高低取決於聚合物的分子量,同樣的基礎油溶解度之下,高分子量者效果較好。但是這些較高分子量的物質,其長鏈結構也比較容易在緊密的餘隙之間受剪切力的影響,因而失去其效果。所以V.I.增進劑的選擇必須兼顧到添加劑所預期的效果和承受剪切力的能耐程度。

對於基礎油的效果

V.I.增進劑除了部分同時可作為流動點降低劑之外,它對於油品的其他特性並無明顯的影響。V.I.增進劑對於V.I.低的基礎油,其效果比V.I.高的基礎油明顯,對於低黏度油品也比高黏度油品反應明顯。

V.I.的穩定性

如果選用超高分子量的聚合物作為V.I.增進劑,油品黏度可以明顯提升。然而這種的高黏度油品可能會不太穩定。這種油品如果應用在嚴苛〈齒輪箱等〉的條件下,強烈的剪切力量會破壞添加劑的長鏈結構。除了添加劑的效用不好之外,油品也會變成較稀薄的黏度。在配製高V.I.油品時需要從其他的方面來判斷決定。在V.I.增進劑的分子量很高時,油品黏度-溫度之間的關係就可能無法在整個溫度範圍內維持穩定的情況。在極低溫時,油品稠化的程度較高,超出在中間溫度時所預期的。

所以,不可能期待所有的V.I.增進劑都可將所有的基礎油都?配成穩定一致的高V.I.潤滑油。從預期效能的角度來考慮,選擇V.I.增進劑要考慮其性質的區別,和配合的基礎油類型所產生的效果。

測試

油品的黏度是在特定的實驗條件下,測量定量油品在通過標準的黏度試管所需的時間。黏稠的油品比稀薄的油品流動緩慢。黏度會因溫度的變化而不同,所以一般所談的黏度數值是指油品檢測時所選擇的溫度的黏度表現。對於未添加抑制劑的油品,經由測得的兩不同溫度時的黏度數值可以描繪出其特定條件下黏度-溫度之間的關係。

從黏度-溫度關係圖線,各溫度的黏度都可預測,並可由40℃和100℃的黏度數值來估算V.I.。

一般的油品〈牛頓力學〉,可就40℃和100℃的黏度經由外差法來估計其高溫和低溫的黏度。含有V.I.增進劑的油品則外差法可能無法得到有效的參考值,其黏度會偏離傳統的模式。

應用

使用中的油品其溫度的起伏變化可能相當大,這大都和環境溫度的極端變化有關。在冷天時,停機的液壓系統其液壓油油溫可能很低;但在正常運轉時,溫度可能會上升很高。特別是航空設備的系統,飛機在豔陽下的機場其液壓系統油溫會很高,但飛上高空之後,液壓系統則必須承受零下的極端低溫。

為了確保穩定的特性效能,油品要能在變化的溫度下維持相對穩定的黏度。這些油品通常要用V.I.增進劑來提供其高V.I.的要求特性。

流動點抑制劑

油品冷卻其黏度會變稠。當冷卻到足夠的低溫時,油品會達到凝結狀態,無法從容器中傾倒出來,這個溫度被訂為油的流動點。持續的降溫冷卻,油品的黏稠程度會大幅的增加,甚至油中的蠟分結晶並形成相互連鎖的結構或膠狀物質,從而阻礙油品的流動。不同的油品其流動點會有高低不等的差異,在潤滑應用上,流動點是一項很重要的議題。

談流動點,可以從兩種角度來看。首先是黏度的流動點,這主要是和環烷系的油品特性有關。環烷系油品冷卻時,其黏度會大幅增加,直到過於黏稠而無法傾倒。基本上,環烷系油品的流動點低,當然較黏稠的油品其流動點會比黏度較低的油品為高。

另一種則是蠟狀的流動點,這就不和黏度直接相關連。蠟狀的流動點是石蠟系油品的特點,其所含的蠟分在低溫時會形成結晶狀。這些結晶通常會在高於黏度流動點的溫度發生,因而阻礙了油品的流動。形成的蠟分結晶使油品變成固態,雖然這種結構很容易經由攪拌而恢復流動。當這些蠟的結晶形成線性之後,雖然是低於測試所得的流動點溫度之下,石蠟系的油品仍可流動。

環烷系的油品天生具有相當低的流動點,而且這流動點並不會受到添加劑的影響,所以這裡討論的流動點抑制劑相關問題是以石蠟系油品為主。石蠟系油品的流動點可藉由精煉去除蠟分來降低。但是蠟的組分具有相當的潤滑效果,所以去除蠟分對油品的整體效能是有某些負面的影響。

如何降低油品的流動點

油品無法順暢的流動會造成無法被泵送到應該提供潤滑的表層或地點。在眾多的潤滑應用上,降低油品的流動特性以因應潤滑要求是絕對必要的。上述脫蠟程序是能夠降低流動點的方法之一。但是,用精煉技術來脫蠟可降低流動點到達約-18℃,而其耗費的成本很高。如果想進一步降至更低的流動點,則需倚靠流動點抑制劑。被廣為使用的流動點抑制劑可分成兩種類型,這兩者其作用效應很類似都是經由阻擾蠟分的結晶形成相互連鎖的組織網,但是這兩種阻斷的原理構造則不同。以烷基芳香聚合物為例,它被吸附在蠟的結晶上面,避免蠟結晶相互結合影響流動性;聚甲基丙烯則是和蠟形成共晶狀態,避免蠟結晶單獨結合壯大。這兩種情形,蠟結晶都分散懸浮在油中並且使油品維持流動狀態。

有些甲基丙烯的V.I.增進劑同時能在某些油品中有效的作為流動點抑制劑。同樣的,聚甲基丙烯的流動點抑制劑也可提供一些V.I.提升的效果。

極高黏度的油品和部分不含蠟分的油品則是因為低溫時黏度大幅上升而停止流動。對於這類型的油品,流動點抑制劑就無法有效的來降低流動點,通常都要借助於流動性調整劑來使流動點降低。煤油或其他類似的低黏度油品及溶劑就常被用來當這些的用途,溶劑型的防鏽油及鋼索油就是典型的例子。

流動點的可逆性

經由流動點抑制劑來降低流動點的油品,如果在流動點溫度來回升降溫,有時會破壞了流動點抑制劑的效果。其結果是流動點無法達到原先?配時的流動點溫度。所以對於經常會在超低溫使用的油品,其流動點抑制劑的品質要特別注意選擇,或者選用經過優異的脫蠟處理的油品。

測試

流動點的測定是將一油樣置於測試的試管中,在持續降溫中每隔3℃檢視油樣的流動程度。當溫度到達油樣試管傾斜而油樣完全不流動時,記錄這溫度之上3℃的溫度即為該油樣的流動點。

應用

在環境溫度會降到極低的地方,許多的油品都需要低流動點。在這些極低溫的條件下,低流動點的油品才得以順利的排出和倒入油槽中。選擇低溫使用的油品時要特別注意油品的流動點要能低過實際應用的最低溫一段距離。如果流動點僅僅低過環境應用溫度一點點,那雖然油泵可以打得動油品,但是在系統中管路比較垂直的地方,則可能因為重力的影響,而使油品無法被送到該潤滑部位。

流動點抑制劑廣泛用在汽、柴油引擎機油和工業用的油品用於移動式設備的潤滑。移動式設備常用在室外,現場作業溫度偏低,液壓、循環和齒輪潤滑是主要的應用油品。

濕潤劑和乳化劑

在絕大部份的潤滑油品中,遇水乳化的形成是最不願碰到的。但是在有些狀況,金屬表面暴露在水分或水蒸氣下,油品要能夠取代水分且濕潤覆蓋金屬表面,才得以提供適當的潤滑。這類型的潤滑為往復式的蒸汽引擎、船舶蒸汽引擎的活塞桿、濕空氣的空壓機汽缸和鑽岩機械等。

蒸汽汽缸油的濕潤劑通常都選用豬、牛、羊等的脂肪油。早期,經過氧化後的魚油或油菜子油用於於船舶蒸汽引擎油,後來則改用氧化蠟。這些濕潤添加劑都屬於極性成分,它能在金屬表面建立一層強韌的吸附油膜,增加潤滑和荷重能力。

乳化現象是油和水的粒子相互緊密的混合,這種液體呈現出均勻的外觀,雖然油和水並非真正的相互溶解。在某些工業的潤滑應用上,我們需要能配製並且維持油水乳化液的穩定狀態;而大部份的潤滑油品,則不希望形成穩定的乳化液。精煉的油品都有很好的抗乳化特性;進入油中的水分會很快的沉澱分離出來。

乳化的介質

形成穩定的油水乳化狀態可由以下這幾個因素造成:

1. 煉製不佳。煉製品質不良的油品,乳化劑的特性會潛藏在其中。

2. 使用中的油品劣化。使用中的油品氧化後的產物是絕佳的乳化劑。

3. 受到雜質或滑脂的污染。固態粒子形成吸附水分微滴的核心。構成滑脂的金屬皂是絕佳的乳化劑。另外,乳化特性也可由各種類型的極性添加劑所形成。

乳化的原理

如上所述,乳化劑中極性分子的組分其一端是具有油溶性的,而另一端則具有水溶解性,所以可以使油品形成親水性的特質。它讓油和水的微滴相互集結,而形成穩定的油水乳液。許多的動植物油,如豬油、羊毛油脂、牛油、和油菜仔油具有這種使用的特性,常被用作乳化的介質。在作為其他用途的添加劑中,許多也具有不同程度的極性可以用作乳化的要求。

測試

測試乳化的穩定性首先需要按測試方法加入定量的水來建立乳液。配製乳液時通常是將相同數量的油加入水中並充份攪拌。乳化穩定性是測量上述攪拌後的乳液在靜置後有多少的水分自油中分離沉澱出來。分離的時間越慢,表示乳液越穩定。

應用

良好的乳化性是用於金屬加工的乳化型或水溶性切削油的必要條例。這類型的油品是要混合大量的水之後才能供給應用的。通常都以有機酸鈉皂或磺酸鈉鹽配方製成,它能將油品驅散成極細微的油滴而懸浮於水裡頭。許多紡織工業中使用的潤滑油也是均勻的混合在水中使用,這些油品都需要相當的乳化特性。

有些潤滑油需要維持能將滲入油中的水分穩定的驅散,藉由這項特性不僅可以抑制污染水分可能帶來的生鏽問題,更可以在排除使用過油品的過程中將水分一併帶出系統,恢復設備系統的乾淨程度。許多可能受到水分污染的設備油品都有類似的特性。含清淨性特性的引擎油也是具有這種效果的油品,只是它的乳化特性是由清淨分散添加劑所貢獻的,配方中並無額外的乳化添加劑。

抗乳化性

蒸汽渦輪機常免不了受到水分的污染,特別是高壓蒸汽會經由軸封滲入。為了確保油品能保持良好的品質狀況,這些滲入的水分應該能在油槽中沉澱分離排出,但是這要先確定油和水並未造成乳化的現象,所以油品要有非常好的抗乳化特性。

汽輪機油又需要有特別良好的防鏽特性以保護鐵質的金屬表面,一般的潤滑油為了防止水分濕氣造成鏽蝕的問題,通常都以具有吸濕特性的添加劑來作保護。汽輪機油的防鏽保護配方則是要避免使用會造成乳化現象的添加劑,所以使用的防鏽蝕添加劑不要具有吸濕性質。

黏附劑

在許多工業潤滑應用上,油品需要能減低流失,避免自軸承中滴落,或免於污染加工的物件等。適合這類型要求的潤滑油要具有很強的黏附力,其附著的力道遠大於其黏度所能展現的附著力量。這就需要黏附添加劑來改善其物理特性。

黏附添加劑的特性

用於改善對金屬表面黏附特性的添加劑可以是金屬皂組成,或是更常用的高分子量聚合物,例如甲基丙烯、異丁烯聚合物等。這些添加劑可以使油品增加黏絲狀或纖維狀的組織。

黏附劑可以使油品變稠,主要是讓油品增加其附著結合的能力而不是單純讓油品的黏度變稠。也就是說,它可以使油品停滯在定點的能力增強,而不是增加油品的黏度。舉個例子來說,兩個相同黏度的油品,其中一個添加了黏附劑,其所表現的流體摩擦力很類似,但是含有黏附劑的油品從軸承中飛濺漏失的程度較低。

結構的穩定性

和一般長鏈聚合物一樣,黏附劑在高剪力的影響下會被破壞。在運用的軸承和大部分的工業齒輪箱,其對於油品的攪動並不會嚴苛到使聚合物結構受損。所以在工業的應用上,黏附劑的結構穩定性良好,它為油品所帶來的強化效益可以全程保護整個油品的使用壽命。

測試

黏附劑是油品添加劑中少數沒有測試方法來檢測的;黏附劑的特性只能由油品的外觀及在使用中的效能表現來判定。有些如牽絲狀的檢視,並非正式的測試方法,也未受到一般大眾的認可。

應用

黏附劑較常用在紡織加工工業的油品,用以減除油滴的噴濺來避免污染到加工時的纖維布匹等。在一般的工業上,可以減低油品自軸承中漏出及延長油品的使用時間;在齒輪箱的應用,含黏附劑的油品可用以解決漏油的問題。

氧化抑制劑

氧化是一種化學反應,氧氣和較敏感的物質結合,尤其在高溫的情況下。在使用中的潤滑油氧化情形可以說無時無刻都在發生,其氧氣的來源是一般的大氣環境。氧化的速度按其條件的不同可能很快或很慢,但是最終的結果則很相似。通常氧化會使油品的黏度上升和有機酸產物增加,油泥和漆膜積垢會在熱金屬表面形成。嚴重的狀況時,持續的氧化使得這些積垢變成硬塊積碳。

石油基的潤滑油品或多或少都會有氧化的問題。氧化程度的不同,不僅在於速度的快慢,同時按不同的產品而異。石蠟系的油品氧化相對的慢,但未添加抑制劑的油品,仍會氧化產生有機酸,對非鐵金屬可能有損害。芳香烴油品產生的氧化產物,主要為油泥造成黏度上升,隨後會在機件表面及油道上形成積垢。

純粹的環烷系油品氧化後的酸性物質和石蠟系油品類似,但是實際應用上的環烷系油品都含有相當大量的芳香烴油品,會產生酸質和油泥。由於潤滑油品並無單純一種基礎油類型,所以氧化產物含有各種可能的物質,且按主要的基礎油類型含量而產生相關的氧化物質。

無論是何種的氧化物質,基本上都是有害於滑油和設備的。氧化產生的油泥會黏附在金屬表面或活動件造成黏滯或磨損。它可堵塞濾芯和油道,減低油品的循環量。酸性物質對於精密加工的非鐵金屬組件會有腐蝕的問題。氧化產物同時是貢獻油品黏度上升的因素之一。

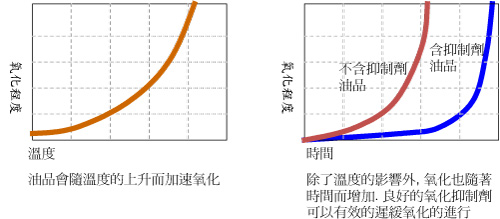

溫度和時間對氧化的影響

油品的氧化速率除了上述因基礎油類型而會有所不同外,相關的溫度、氧氣的含量濃度、催化媒介物質等都會有相當大的影響。許多金屬多少都會有氧化催化的作用,尤其是銅金屬會加速氧化的進行;油中的水分及污染粒子也都會加速氧化。就溫度的影響而言,基本上每升高10℃氧化速率會加倍。油品溫度在70℃或80℃以下,在大氣環境下的氧化並不明顯。但油溫80℃或甚至90℃以上,氧化的現象會明顯快速。

油品氧化的詳細情形尚無法非常清晰的定論,但是一般公認的進程是其中自由基的連鎖反應。滑油中較不穩定的分子會開始形成連鎖反應的起始劑,它和氧氣反應形成過氧自由基,再引發未氧化的油品形成新的起始劑和有機過氧化物,有機過氧化物不穩定會分開形成新的連鎖反應起始劑,使得反應漫延開來。任何物質能夠干擾這些連鎖反應就可抑制氧化。氧化抑制劑是用以阻礙這些起始劑、過氧自由基、和有機過氧化物的反應,它或是和這些物質反應形成不活潑的複合物,或是將其分解成較不活潑的物質。

由於氧化的發展是連鎖反應,氧化產物本身就是隨後持續氧化的觸媒。氧化產物的量越大,氧化的反應越激烈。所以氧化的程度隨著溫度的上升和時間的長久而加劇。能夠先發制人且控制初始的氧化可以防堵油品如滾雪球般的劣化惡性循環。當然油品的使用壽命也能維持幾年,而非幾個月就掛了。

控制氧化的方法

根據氧化的發展模式,我們常採用兩種控制氧化的方法。第一是讓油分子不要氧化或將其氧化的殺傷力減除。第二則是針對和油品接觸的金屬,將其觸媒的效應減除。

〈一〉 減少有機過氧化物─為了使油品減少氧化和其殺傷力,可使用添加劑具有很強的氧化複合物的親和力,而對於氧氣分子則相當穩定;如此就不會和空氣中的氧氣反應。否則的話,添加劑碰到空氣中的氧氣產生氧化作用,不消多久,添加劑便足以被消耗殆盡。

另一方面,氧化抑制劑主要和油分子初期的氧化產物─有機過氧化物反應。氧化抑制劑和過氧化物有強烈的親合力量,所以和它形成較無害的複合物。藉著這種方法,可以阻擋連鎖漫延的破壞性反應。

〈二〉 阻止氧化連鎖反應─這種極微量的氧化抑制劑如何能夠有效的抑制大量的滑油的氧化。就如同之前所述,有些油品本身就具有良好的抗氧化特性,例如最常應用作為潤滑基礎油的石蠟系油品,在絕少的過氧化物的催化作用下,油品使用中生成的過氧化物是相當少且遲緩的。所以氧化抑制劑只要針對這些少量的過氧化物有效的抑制它的氧化,就可以十分有效的在整個油品的應用過程中,提供良好的氧化抑制效果。

氧化抑制劑的種類

氧化抑制劑按其抑制的方式和使用的溫度而有不同的選擇。在使用溫度90℃以下者,因為氧化速率相對較緩慢,所以阻擋著過氧化自由基是相當有效的作法。烷基酚酸鹽類、烷基芳香烴胺都常用於渦輪機、循環用和液壓油品。

在溫度高於90℃以上的應用時,設備中的金屬所造成的催化作用是氧化的主要因素。上述的抑制劑其效果有限,所以要選用能減除觸媒催化效應的添加劑。這些添加劑和金屬表層形成一保護層,也稱之為金屬鈍化劑。最常見的抑制劑為二硫代磷酸鋅。

惰性劑和去活性劑

抑制觸媒催化效果的添加劑由有機複合物組成,它含有硫、磷、氮、或其他非金屬元素等。它可以用來將可能形成催化的金屬鍍上一層隔絕層膜,或使其轉化成非活性的物質。

許多現行的抗氧化劑是含有抑制觸媒催化劑和直接的氧化抑制劑兩種。但要特別注意的是,含有觸媒催化抑制劑的油品,使用在系統中並無可催化氧化的金屬觸媒時,這些催化抑制劑會成為氧化促進劑的功能,反倒是造成氧化程度嚴重的結果。這在某些推廣油槽或所謂系統清淨劑的案例中常發生。

測試

石油工業上用作評定氧化測試的方法有好幾種,某些測試方法是比較合適某些特定的油品。這些測試方法的適用性,在國際標準的測試方法機構中或有說明,而主要的油公司產品規範或設備製造廠家的滑油要求條件裡頭,都已選用了公認合用的測試方法。這些測試方法是模擬各特定的條件狀況,而非複製操作條件狀況,所以測試結果的解讀是概略性的,在引用上需要廣泛客觀的來看待。

基本的測試程序大都相似:將待測油樣暴露在特定溫度的空氣或氧氣下,通常並加上觸媒,經過設定的測試時間再觀察其酸值、或黏度、或油泥上升或生成的程度。測試結果可以表示在整個測試期間,油品劣化變化的累積程度。

有些測試主要用於判斷使用中油品的狀況。油品的狀況可由黏度的上升來說明其氧化情形。也有測試直接或間接的測量酸性物質以判斷其氧化程度。測試的結果以〝中和值〞來表示使用多少量的鹼性物質中和油樣中的酸質。

應用

對於循環潤滑系統或高溫運轉,油品的氧化穩定性是長效使用重要的關鍵。蒸汽渦輪機油需潤滑高溫軸承長達數年之久而不會劣化,況且又有濕氣和金屬的加速催化。變壓器油需要冷卻線圈,又要長期接觸金屬的機殼,良好的氧化穩定性當然是必要的。同樣的,液壓油、齒輪油和引擎油也都需強化氧化穩定性。引擎油暴露在高溫、空氣、污染物質的工作環境,氧化穩定性更是重要。