微動磨蝕概論(一)

2011-09-05

1.微動磨蝕定義

前言:

滾動軸承等活動機械元件安裝上次系統、模組或整機系統後,通常會經過一段時間的倉儲、運輸之後才會送到終端用戶手上。在運輸途中很難完全保證轉軸的抗轉剛性,導致軸承在途中持續以微小角度來回擺動,產生微動磨蝕。

在高震動設備上, 有些軸承並非擔負持續運轉的工作,或原本就是小角度擺動軸承,這些軸承或線性滑軌也是微動磨蝕的高危險群。在這類設備上, 不僅是軸承、線軌,只要是非完全剛性的兩接觸面,均會發生微動磨蝕。

本文將初步介紹微動磨蝕的成因、預防方法與潤滑學理。

Fretting Corrosion

根據STLE(磨潤學與潤滑工程師學會)的定義,在正向負荷(normal force)下往復位移量<1µm的持續滑動磨擦,所導致的磨蝕現象稱為Fretting Corrosion。滾動軸承、線性滑軌與滾珠螺桿等滾動類元件的滾珠/滑軌間不會發生Fretting Corrosion,但軸承外環與軸承座間、軸承內環與軸心間,卻很容易發生Fretting Corrosion。這個名稱的語源是fret的波紋、侵蝕雙重涵意。

False Brinelling

以微小角度往復運動的滾珠、滾子,發生的微動磨蝕稱為False Brinelling。這個名稱的來源是Brinell,即柏氏硬度HB,HB試驗是以D= 10 mm的鋼球壓入試片導致塑性變型,留下一個凹痕(dent)。軌道上的False Brinelling損傷,在肉眼看來很像是由滾珠/滾子所壓出的凹痕,因此稱為「假柏式硬度現象」。

真正的柏式硬度測試的痕跡是塑性變形造成的,而False Brinelling則是物質被移除所形成的。

Tribo-corrosion

Tribo- corrosion, 按字義直譯為「磨潤腐蝕」,只要是機械性磨耗與化學性腐蝕交互作用造成材料表面幾何改變,均可稱為tribo-corrosion。Tribo-corrosion不一定是負面現象,事實上金屬加工時使用含硫、磷或氯的切削液即是正面利用tribo-corrosion的例子, 再例如半導體製程中的CMP(化學機械研磨), 以專用slurry配合研磨盤以拋光晶圓,也是tribo-corrosion的一種應用。就機械工業,特別是軸承業而言,tribo-corrosion則幾乎專指Fretting Corrosion與False Brinelling兩種微動磨蝕。

2 . 微動磨蝕現象的成因

以顯微鏡觀察鋼鐵表面微動磨蝕的損傷,可發現在損傷點的表層出現氧化的磁鐵(Fe3O4, Magnetite)或赤鐵(Fe2O3, Hematite)( 註1 ) , 氧化鐵在油膜失效的邊界摩擦域(Boundary Friction Regime)被磨耗產生碎屑(debris),在氧化鐵薄膜下方,則可觀察到沿微動方向形成的磨耗痕跡。由於有氧化的化學侵蝕作用參予,個人認為台灣一般以「微動磨耗」稱之似未能精確表達其特性,故將Fretting Corrosion與False Brinelling合譯作「微動磨蝕」。

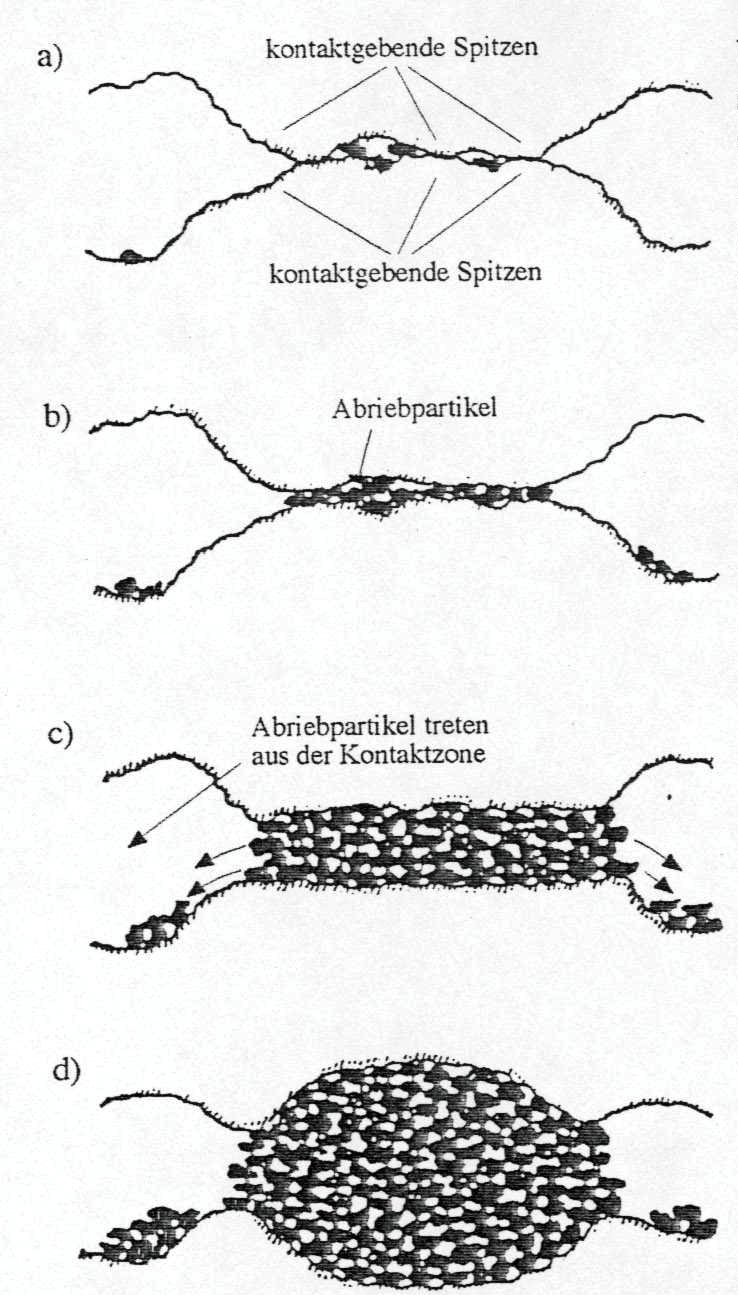

既然稱為「磨蝕」, 自然是因為這個現象的形成是「機械、物理性質的磨耗」與「化學性質的腐蝕」所綜合而成的。更確切地說,微動磨蝕是由於摩擦行為對金屬造成壓力,使磨潤系統內的金屬、環繞介質(也就是指潤滑油脂、異物、磨耗粉屑等)交互作用發生化學反應,從而侵蝕摩擦點上的金屬。其發展過程如下:

- 短距往復運動意味著低摩擦速度,因此摩擦點持續處於油膜失效的邊界摩擦域(Boundary Friction Regime)。

- 摩擦點的潤滑油脂大部被擠出,新油亦無法注入補充,微量的潤滑油與摩擦點形成幾乎封閉的系統。

- 上述封閉系統內的油脂,持續吸收邊界摩擦產生的熱量,發展出酸化等具侵蝕性的化學變化,導至軸承軌道與滾珠腐蝕、氧化。

- 邊界摩擦與表面氧化雙重因素作用下,磨

耗碎片(debris)大量生成,這些磨耗碎片加入包圍摩擦點的油脂,充當進一步「挖掘」摩擦點的幫凶,同時碎片混入週圍油脂、使其更加黏稠不易釋油與流動,使摩擦點無法得到新油注入補充。

油脂變質後的氧化與侵蝕( Oxidation,Corrosion)、油膜失效後的物理磨耗(Wear)、磨耗將鋼鐵或氧化鐵剝離(Abrasive)形成碎屑,碎屑則對金屬表面造成刮傷(Scratch), 四個因素綜合產生了巨觀的微動磨蝕現象。

機 械 磨 耗 ( w e a r ) 概 可 歸 類 為 黏 著( Adhesion)、研磨( Abrasion)、表面疲勞(Surface Fatigue)、侵蝕(Erosion),微動磨蝕可說是「化學侵蝕加強的黏著、研磨性磨耗」。

3.你遇到了微動磨蝕嗎?

肉眼可見的微動磨蝕的症狀特徵, 便是兩摩擦面的鏡像損傷, 無論是平面性的Fretting Corrosion或球面的False Brinelling, 基本上損傷點位置的上摩擦體與下摩擦體會呈現對稱的損傷外觀。在滾動軸承上更為明顯地是軌道的凹痕(dent)。

若摩擦點附近是充份潤滑的,微動磨蝕會在摩擦點發展出Fe3O4磁鐵(Magnetite),磁鐵僅有數nm至100nm厚,會使鋼材表面呈回火後的虹彩光澤。磁鐵膜的摩擦係數低、不會持續增厚,被磨除後變成的碎屑可被磁力吸附,磁鐵的碎屑在油脂中呈黑色,由於磁鐵碎屑硬度較低、尺寸微小,對磨蝕的作用較間接。

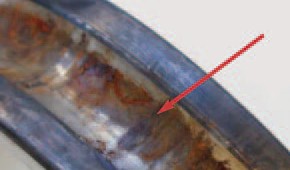

圖一:典型的False Brinelling,凹痕內覆蓋

Magnetite,軌道其餘地方則因水氣侵蝕發展出褐鐵(Limonite,即鐵鏽, Fe2O3·H2O)若摩擦點附近幾乎是無油的,微動磨蝕會發展出Fe2O3赤鐵(Hematite),赤鐵的厚度較磁鐵大,且遠較磁鐵硬而脆,呈紅褐色, 其磨耗碎屑對摩擦點的磨耗有重要作用,且油脂中的赤鐵碎屑無法以磁力吸附移除。

案例顯示在損壞的軸承內發現赤鐵,而非False Brinelling會出現的磁鐵,經追查發現赤鐵的來源是軸承外部的無油摩擦導致的Fretting Corrosion。因此,抗微動不能僅限於軸承內部,軸承週遭也必須適當加以防護。

4.從F a l s e B r i n e l l i n g 到Fretting Corrosion

在False Brinelling現象中,首先形成的是低摩擦係數的磁鐵,在邊界摩擦條件下,磁鐵易被磨耗剝離形成碎屑,雖然磁鐵碎屑較細小、硬度也較低,但碎屑混入油脂在摩擦點附近形成障壁,更強化了摩擦點附近的封閉性,使周圍新油脂無法滲入,再經過一段時間的微動,摩擦點中心形成完全無油摩擦狀況,就會在dent中心產生紅褐色的赤鐵,即Fretting Corrosion。因此分解檢視因微動磨蝕損毀的軸承,可從dent的色澤大致判定其嚴重程度。

5.微動磨蝕的典型受害者

5.1.風力發電機

風力發電機一般有30~70%的時間風力未達kick-in(起動)標準,處於非運轉的idle狀態,然而雖然風力不足以推動扇葉,但卻完全有能力迫使力臂長、剛性低的風電塔與扇葉往復擺動。此時大型風機的扇葉軸承、主軸軸承、發電機軸承、減速機的齒輪軸承與扇葉、塔艙迴轉機構都承受微幅擺動,因此大型風力發電機的所有軸承與迴轉機構潤滑脂都必需有良好的抗微動磨蝕能力。減速機軸承一般浸於齒輪油中,較不易發生微動磨蝕,反倒是露出於油面之上的小齒輪(pinion) 易於怠速時發展出Fretting Corrosion。

圖二:大型風力發電機葉片調整機構,由一個迴轉盤軸承與驅動馬達、驅動齒條組成

即使持續順暢運轉,大型風力發電機的扇葉調節機構(pitch),其迴轉軸承與驅動齒條(spline),因為扇葉週期性擺動的原因,仍是False Brinelling與Fretting Corrosion的高危險區。

在小型風機上,一般只有主軸軸承需要潤滑,通常小型風機可用率高於大型風機, 但在運輸時的微動磨蝕風險卻高於大型機, 因小型風機較可能以完整或準系統形能出貨,剛性不足。因此小型風機在選擇軸承潤滑脂時,也必須考慮到抗微動磨蝕的效能。

風力發電機除軸承內的False Brinelling 外,外環與軸承座間、內環與主軸間,更是Fretting Corrosion的高危險區,特別是,若安裝軸承時未使用組裝潤滑膏(Paste),則軸承的內外環在長期震顫作用下,極易發展出微動磨蝕的現象。

5.2.電氣接點 (Electric contact)

電氣接點包括開關(Switch)與插拔接點(Plug-in contact),在車、船、機上,以及許多工業設備上,有著很多電氣接點,在持續的震動下,電氣接點的有效接觸點會發生Fretting Corrosion,導致接觸不良、訊號錯誤。如圖三所示

5.3.IC銲線機(Wire Bonder)

半導體封裝廠產線中,最顯眼的設備之一便是以導線將IC腳位與基板腳位連接起來的打線機,由於IC持續的複雜化、集縮化趨勢,以及增進產能降低成本的需求,打線機頭(Bonding Head)必須以愈來愈高的頻率來跑愈來愈短的行程,在打線頭驅動機構採用傳動線性滑軌與滾珠螺桿的機種,其線軌壽命會快速折損。雖然打線機頭線軌的行程大於滾珠與軌道的接觸面直徑,嚴格而言並不能構成False Brinellin的條件,但由於往復運動的速度極快,被排擠開的油脂無法及時回流,因此仍然造成了介於Fretting Corrosion與False Brinelling的損傷。

圖三:電氣接點因Fretting Corrosion而失效的過程

(下期續)

原文發表於機械月刊,經同意轉載