|

-使機械設備節約用油、運轉順暢-

潤滑管理之要點及利益 │ 潤滑管理部門之設立 │ 訂定並執行管理計劃

│ 加油時應注意事項 │ 加油員 │ 潤滑管理推行程序 │ 油脂之儲存與分配 │ 各種給油方法 │ 油脂之劣化與檢驗

│ 用油之節省與回收

節省潤滑用油

回收潤滑用油 回收潤滑用油之淨化

淨化油料之應用 回收潤滑油之再生

再生油品及其品質

十、用油之節省與回收

(一)節省潤滑用油

為降低生產成本,增高利潤,潤滑用油亦應隨時節省使用。就潤滑管理而言,潤滑油脂用量,貴乎正確,使用過多,非但浪費油料,污染機械附近,而且亦足以損壞機械;是以潤滑用油,不宜使用過多,更不可以浪費。

(二)回收潤滑用油

為使潤滑用油節省,除按一定份量加用外,亦宜著重油料之回收與再用。任何機械,加油之目的,旨在潤滑及減低摩擦。油料經過使用之後,積聚在油中的氧化產物、灰塵或雜質大大地降低了油品質量,除無法回收之損耗外,多可設法回收,這種使用過的油一般稱之為「舊油」或「廢油」。加以回收一方面可防止環境污染,一方面亦可節約原材料,有時這樣作也可能基於經濟上的考慮,經過處理之後,再予使用,或降級使用。

各種循環系統、油浴給油系統、撥濺給油系統、油環潤滑系統、油壓系統等,都可於到達換油期間時,回收所換下之舊油,經過淨化處理後再利用。

淨化後之舊潤滑油,如因添加劑耗損,或其油料本身之氧化,多不宜再用於原來之精密潤滑系統,必須降級用於潤滑要求不甚嚴格之機械。

圖表66.一般換油標準一覽表

|

油 名

|

40℃cSt黏度變化

|

中和價(TAN)

|

水 份﹪

|

正戊烷不溶份﹪

|

苯

不溶份﹪

|

樹脂份﹪

|

其 他

|

|

1A車用機油,清淨型,

|

|

|

|

|

|

|

汽油引擎燃油稀釋6-7﹪或以上

|

|

汽油引擎

|

±10﹪

|

2.0

|

0.1

|

0.5

|

0.3

|

0.2

|

閃火點減低14°以上。

|

|

重級車用引擎

|

±10﹪

|

2.0

|

0.1

|

0.5

|

0.3

|

0.2

|

灰份增加0.3﹪以上(氧化矽0.1﹪以上)

|

|

特重級車用引擎

|

±10﹪

|

2.0

|

0.1

|

1.0

|

0.8

|

0.2

|

清潔劑衰退度50﹪以上

|

| |

|

|

|

|

|

|

|

|

1B.車用機油,清淨型,

|

|

|

|

|

|

|

|

|

柴油引擎

|

±10﹪

|

2.0

|

0.1

|

0.5

|

0.3

|

0.2

|

柴油引擎燃油稀釋5﹪或以上。

|

|

重級車用機油

|

±10﹪

|

2.0

|

0.1

|

0.5

|

0.3

|

0.2

|

閃火點減低14°以上。

|

|

特重級車用機油

|

±10﹪

|

2.0

|

0.1

|

0.1

|

0.8

|

0.2

|

灰份增加0.3﹪以上(氧化矽0.1﹪以上)

|

|

超重級車用機油

|

±10﹪

|

2.0

|

0.1

|

1~2

|

0.8-1.8

|

0.2

|

清潔劑衰退度50﹪以上

|

| |

|

|

|

|

|

|

|

|

2. 鐵路柴油車

|

|

|

|

|

|

|

燃油稀釋3﹪以上

|

|

柴油機車機油

|

±43-65

|

1.0

|

0.1

|

2~3

|

0.3-0.4

|

0.2

|

硫酸鹽灰份0.5﹪以下

|

| |

|

|

|

|

|

|

燃油稀釋3﹪以上

|

|

超重級車用機油

|

±43-65

|

1.0

|

0.1

|

2~3

|

不定

|

0.2

|

硫酸鹽灰份0.5﹪以下

|

| |

|

|

|

|

|

|

燃油稀釋3﹪以上

|

|

3. 工業及輪船柴油引擎用

|

|

|

|

|

|

|

|

|

清淨型機油

|

±43-65

|

2.5

|

0.1

|

0.3

|

0.25

|

0.2

|

|

|

重級車用機油

|

±43-65

|

2.5

|

0.1

|

0.3

|

0.25

|

0.2

|

|

|

特重級車用機油

|

±43-65

|

2.5

|

0.1

|

0.3

|

0.25

|

0.2

|

燃油稀釋3﹪以上

|

|

重級內燃機油

|

±43-65

|

2.5

|

0.1

|

0.3

|

0.25

|

0.2

|

添加劑衰退50﹪以上

|

|

海運內燃機油(DPO)

|

±43-65

|

2.5

|

0.1

|

0.3

|

0.25

|

0.2

|

|

| |

|

|

|

|

|

|

|

|

4. 工業及輪船柴油引擎用

|

|

|

|

|

|

|

|

|

非清淨型機油

|

43以上

|

2.0

|

|

0.3

|

|

0.2

|

|

|

內燃機油(V9等)

|

|

|

|

|

|

|

|

|

全能機油

|

|

|

|

|

|

|

|

|

高級循環機油

|

|

|

|

|

|

|

|

|

5. 空氣壓縮機用

|

|

|

|

|

|

|

|

|

非清淨型機油

|

±20﹪

|

1.0

|

0.1

|

|

0.1

|

0.1

|

|

|

特級循環機油

|

±20﹪

|

1.0

|

0.1

|

|

0.1

|

0.1

|

|

|

高級循環機油

|

±20﹪

|

1.0

|

0.1

|

|

0.1

|

0.1

|

|

|

全能機油

|

±20﹪

|

1.0

|

0.1

|

|

0.1

|

0.1

|

|

|

5A.天然氣引擎用

|

|

|

|

|

|

|

|

|

非清淨型機油

|

|

|

|

|

|

|

|

|

環烷基油

|

±30﹪

|

0.1

|

0.1-0.2

|

|

0.1

|

0.1

|

|

|

石蠟基油

|

±20﹪

|

0.1

|

0.1-0.2

|

|

0.1

|

0.1

|

|

|

6. 空氣壓縮機用

|

|

|

|

|

|

|

|

|

清淨型機油,低清淨劑

|

±20﹪

|

0.1

|

0.1

|

|

0.3

|

0.1-0.2

|

外觀不可呈灰白或乳白色(含水)

|

|

清淨型機油,高清淨劑

|

±20﹪

|

0.2

|

0.1

|

|

0.3

|

0.1-0.2

|

|

|

7. 冷凍機油

|

±20﹪

|

1.0

|

0.1

|

|

0.1

|

0.1

|

|

|

8. 油壓系統

|

|

|

|

|

|

|

|

|

各循環機油

|

±5﹪

|

0.5

|

0.1

|

0.05

|

|

|

|

|

9. 普通型齒輪油

|

|

|

|

|

|

|

|

|

各循環機油

|

±10-20﹪

|

1.0-2.0

|

|

|

|

0.3-0.5

|

|

|

10.極壓型齒輪油

|

|

|

|

|

|

|

|

|

極壓齒輪油

|

±10﹪

|

差1.0

|

0.2

|

|

|

0.3

|

|

|

11.多效齒輪油

|

±10﹪

|

差1.0

|

0.1

|

|

|

0.3

|

|

|

12.循環系統一般用油

|

|

|

|

|

|

|

|

|

各循環機油

|

±10-20﹪

|

1.0-2.0

|

0.25

|

|

|

0.3-0.5

|

|

|

13. 淬火油

|

|

|

0.25

|

|

|

|

|

|

高級循環機油(示例)

|

|

|

|

|

|

|

|

|

14.巨型火力發電透平機用油

|

增一倍

|

1.5

|

0.20

|

|

1.0

|

|

防銹試驗(A法或B法)應合格

|

|

15.輪船及工業用透平機用油

|

5﹪

|

0.50

|

0.05

|

|

|

|

防銹試驗(A法或B法)最好應合格

|

|

16.其他潤滑系統

|

|

|

|

|

|

|

比照有關項目換油標準換油

|

(三)回收潤滑油之淨化

回收之舊潤滑油(Used Lubricants)中,含有:

- 固體污物-包括外來之塵土污物、金屬磨屑以及外來之其他固體污物。

- 液體污物-包括污染油中之燃油水份、漏入油中之冷卻水甚或海水等等。

- 其他雜質-包括潤滑油劣化後形成之酸份、燃油燃燒後之酸份、碳渣;潤滑油氧化後形成之樹脂性膠質、油泥等。

回收潤滑油之淨化(Purification of used oils)之目的,旨在除去油中所污染之上述雜質污物。其淨化方法除採用物理方法外,有時兼用化學方法。

潤滑油之淨化,有時亦稱為「再生」,但一般在潤滑油之使用工廠,通常只能做到淨化,無法處理舊油成為與新油完全相同之品質,並包含應加之添加劑在內;所以,嚴格說,不能稱淨化為「再生」。

上述回收潤滑油中所含之雜質污物,可用下列方法分離除去,處理成淨化之油料:

以上各種均有其優點,但在使用上亦有不同之限制。有關淨化處理之技術,應參考詳細介紹之他書,或淨化設備製造者之說明。

(四)淨化油料之應用

經過淨化脫水之機油,品質與未使用過之新機油仍有一段距離。換言之,一般再生後之機油,難期達到完全復原之效果,油中仍含少量膠質成份或氧化產物等,非經嚴密之檢驗,無法檢出。此外,原來機油中所含之添加劑也多破壞,故淨化後之機油,最好降級用於不太考究之機械,或用作切削油。

(五)回收潤滑油之再生

通常嚴重污染與高度氧化之油料,應送至專門的加工廠(再精製工廠)去再生,這類油料中占最大部分的是車用機油,工業用油往往就在使用部門的裝置中加以處理。

廢油再生包括物理處理過程與化學處理過程,可以把油中懸浮與溶解的外來物、老化產物、易於老化的產物以及油中殘留的添加劑幾乎全部除去。

廢油再生過去在國外一直是由較多數量的小型或中等規模的公司去承辦的;它們的裝置處理能力從年5,000噸到年20,000噸(每日130—500桶)不等,通常廠址就在廢油收集中心附近。近年有把廢油再生裝置處理能力提高到年40,000—150,000噸的趨勢。

從一種含有10%左右的固體雜質,含有水分並被燃料稀釋2-4%的廢潤滑油當中,所得到的再生潤滑油的平均回收率大約為70—85%。回收率的大小取決於所採用的處理方法,而且原料的組成經常在變化,結果所得的再生油在化學結構方面也會發生變化,隨之將會帶來一些問題。

以下介紹幾種較為人熟知的再生方法:

- 一般再生法

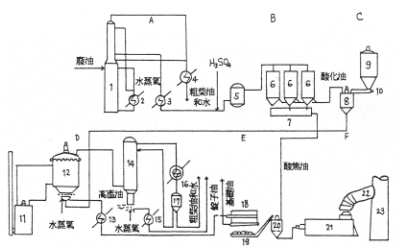

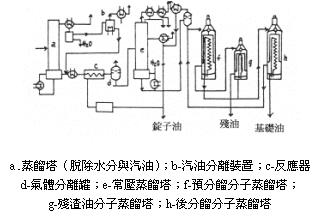

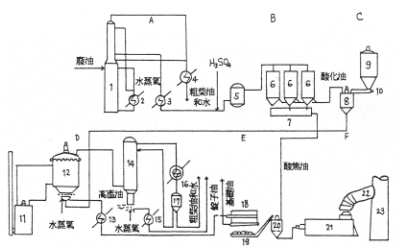

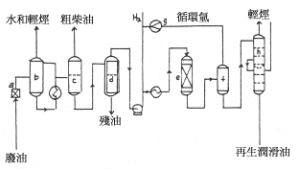

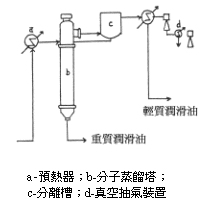

廢油的多段加工處理方法與石油餾分的初步精製有很大差別。在大多數情況下,廢油中都含有添加劑,這必須從廢油中除去,因為它們在所採用的蒸餾溫度時可能要分解。因此,精製程序要在釜式連續蒸餾程序以前進行。老式裝置採取直接加熱法,而且不進行溫度控制,這樣可能會產生裂化反應,因此需要對餾分油與重質殘渣油再進行一次進一步的加工。廢油再生處理共有六道處理程序(見圖表67)。所得的再生潤滑油不需進一步加工即可用作成品油的基礎油。

蒸餾中得到的重質石腦油、粗柴油以及淤渣可用作工廠用燃料或水蒸汽發生器燃料。酸渣可用石灰中和,再與廢油混在一起送往專用裝置內焚燒。

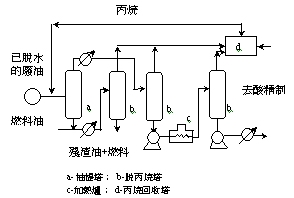

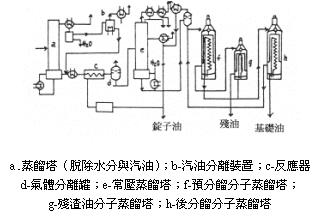

- Meinken程序法

為了提高產品質量與節能並把勞動力消耗降到最低限度以及減少酸渣的生成量,德國Meinken工廠發展出Meinken程序,在常規廢油加工幾道處理程序的基礎上,又有進一步的發展。它採用了一種取得專利的強力攪拌混合器,可以降低H2SO4的消耗量,因而也降低了酸渣生成量,為使最終產物不再需要進一步加工,減壓蒸餾塔中的潤滑油應該用熱載體間接加熱,這樣可避免發生過熱與裂化反應。在精製油中加入約2%白土,這樣,蒸餾釜就同時具有熱接觸精製作用。白土與蒸餾殘渣油一起連續地從蒸餾釜抽出來,再通過過濾機加以分離(見圖表68)。

此處理過程共有五道處理程序(不包括副產品處理),已部分自動化,在熱能消耗量與人力方面皆已經過改善,可以單班操作,開車只需一個小時,停車只需半小時,操作人員只需3-4人。

以此法得到的再生潤滑油品質相當令人滿意,原料中的添加劑已差不多全部從再生油中除去。這種裝

在歐洲、非洲、中東及美國已建立超過四十多套。

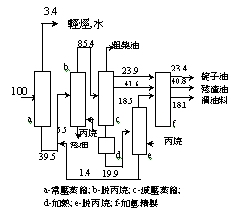

- IFP程序法

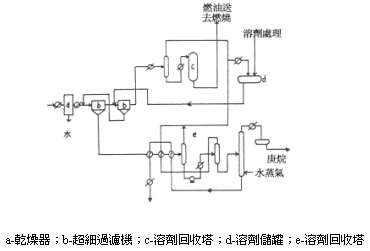

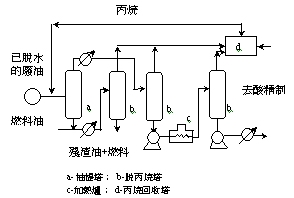

法國石油研究院(IFP)發展了一種處理方法:油料在精製以前,先用液態丙烷抽提以除去廢油中的主要雜質。其結果是H2SO4與白土的消耗量顯著下降,酸渣減少,再生油的回收率提高約10%;從常壓蒸餾來不含水廢潤滑油與液態丙烷在75-95℃條件下,在抽提塔內進行接觸。油泥與不溶性淤渣沉澱出來並從塔底抽出,從油-丙烷混合物中把清淨的丙烷分出去,同時把油送去精製。對於殘渣油,需要混進一些燃料油以使不含丙烷的殘渣油仍處於可泵送的狀態,然後即可送進脫丙烷塔。在脫除丙烷以後,此殘渣油與燃料油的混合油即可用作工廠自用燃料(流程見圖表69)。在歐洲有些工廠採用此法在運作中。

圖表67.廢潤滑油常規再生方法

|

處理程序

|

目的

|

處理方法

|

|

1

|

粗略去除水分與外來固體雜質

|

沉 澱

|

|

2

|

去除低沸點餾分與殘留水分

|

常壓蒸餾(約250℃)

|

|

3

|

去除氧化產物與添加劑

|

H2SO4處理後用石灰中和

|

|

4

|

去除油泥與淤渣

|

澄清與過濾

|

|

5

|

分成一、二個低粘度或中等粘度的餾分油及殘渣潤滑油

|

減壓蒸餾(80~100mbr)

|

|

6

|

餾分油的脫色與穩定

|

白土精製

|

圖表68.Meinken法廢油再生流程圖

- 脫水裝置:1-脫水塔;2-換熱器;3-冷卻器;4-冷凝器

- 精製裝置:5-反應塔(FISCALIN系統);6-沉澱槽;7-酸渣排放槽

- 白土混合工序:8-混合器;9-白土料斗;10-配料螺旋運輸機

- 熱接觸蒸餾工序:11-高溫油加熱爐;12-快速蒸發塔;13-排出液冷卻器;14-錠子油塔;15-排出液冷卻器;16-冷凝器;17-分離槽

- 過濾工序:18-壓濾機或預覆過濾機;19-輸送帶

- F.燃料裝置:20-混合槽;21-燃燒爐;22-補燃通風道;23-煙囪

圖表69.IFP丙烷抽提流程圖

圖表70.Snamprogetti流程圖

- Snamprogetti程序法

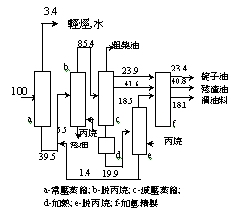

義大利Snamprogetti S.P.A.公司後來把IFP方法又進一步改善:在減壓蒸餾前後,皆設置丙烷抽提處理程序,還增加了加氫精製處理程序,把IFP過程改成四道處理程序,其中省去硫酸精製。此法與採用硫酸精製的方法相比,效率要高得多,而且還可消除難以處理的酸渣。首先,水分和燃料油組分在常壓蒸餾中已被去除,接著就是第一次丙烷抽提以去除油泥、氧化產物以及一部分添加劑。脫去丙烷的油再經過減壓蒸餾分成三個餾分:粗柴油、錠子油與輕質潤滑油。

加熱以後,殘渣油再一次進行丙烷抽提以去除殘留的添加劑。全部潤滑油餾分再送去加氫精製(流程見圖表70)。本程序主要推薦用於車用機油,因為丙烷抽提(即使在進行加熱後)不能把車用機油以外的其它類型潤滑油中的添加劑全部除去。此種設備目前也有工廠採用的。

- KTI程序法

海牙國際動力工程公司(Kinetics Technology International, KTI)與海灣科學與工程公司(Gulf

Science and Technology)合作,推出一種KTI處理法,此種程序可用來處理大部分類型的廢油。這種方法沒有酸精製程序,因此,廢油中含有的添加劑或外來雜質必須

是可能通過蒸餾除掉的(殘留於殘餘物中)或者是可能通過加氫處理變成合適產物的,總之絕不允許這些添加劑損害加氫催化劑的活性。因此,像含有鹵化烴的切削油就不能加工。據稱本法的回收率約在80-85%之間。廢油中的油泥與水分可以用沉澱加以去除。常壓蒸餾可除去殘留水分與汽油組分;在分離階段,又可把粗柴油餾分去除。接著在減壓塔中,潤滑油被蒸出來並分級冷凝成好幾個餾分;剩下的是添加劑、油泥以及部分氧化產物作為塔底油從塔底流出。餾分油通過加氫與汽提之後,可用作成品油的原料油(流程見圖表71)。

- BERC程序法

美國能源部Bartlesville能源研究中心(Bartlesville Energy Research Center,

BERC)發展了一種BERC程序,他們在處理上採取了一種引人注目的做法:採用一種新混合溶劑(50%異丁醇,25%異丙醇,25%甲乙酮)來使雜質沉澱。油中的水分與輕質烴先通過蒸餾除去,然後以體積三倍於油的上述混合溶劑混進油料中,使之稀釋再行離心分離。最後再通過蒸餾把溶劑蒸出去,而油則送去減壓分餾與加氫精製或白土精製。有的添加劑雖通過凝聚或蒸餾仍去除不掉,對於含有這種添加劑的廢油,本法的應用似乎受到限制。

- Recyclon程序法

這是一種新方法,採用一種以細粉狀態分散於油

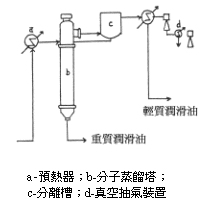

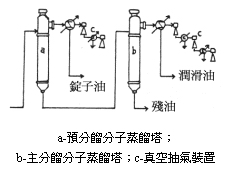

中的金屬鈉(而不是採用H2SO4)來處理,以去除油中氧化產物與添加劑。這樣做的結果可能引起這些氧化產物的聚合,或是把它們轉化成鈉鹽。這種鈉鹽的沸點比較高,用蒸餾方法即能把油分離出去。共分兩道程序進行,第二道程序在設計上採用薄膜分子蒸餾塔,以分離反應產物。

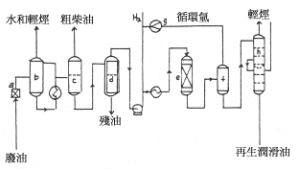

廢油首先要通過蒸餾去除水分與低沸點烴類,然後進入反應塔,同時進入的還有以細粉狀態分散在油中的金屬鈉(最多1%重,粒度為5-15um),反應時間為幾分鐘。加入少量水以後,在常壓下把粗柴油餾分與錠子油餾分從混合物中蒸出去,殘餘物中含有潤滑油與反應產物,隨後殘餘物在1

m bar壓力與溫和的溫度條件下,在薄膜分子蒸餾塔中進行蒸餾,預分餾薄膜分子蒸餾塔中裝備有串聯起來的轉動葉片,為了提高效率,預分餾以後的殘餘物則送到最後一級蒸餾塔再行蒸餾(見圖表72)。此餾分油應該是不經過任何進一步加工就可以用作為基礎油,據稱效率比有酸精製的常規方法要高很多。

圖表71‧KTI法流程圖

圖表72.Recyclon法流程圖

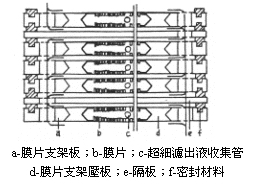

圖表73.IFP超細過濾機橫剖面圖

圖表74.帶有溶劑回收裝置的超細過濾法流程圖

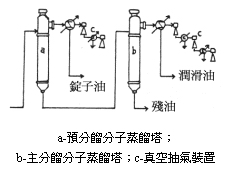

圖表75.單級分子蒸餾

圖表76.二級分子蒸餾

8.新型物理方法

除上述之外,有不少新型物理方法已在應用了:

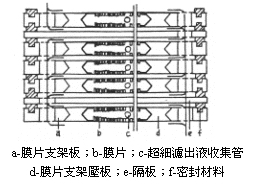

A.超細過濾

法國石油研究院(IFP)發展了一種超細過濾法,從廢油中去除油泥與固體雜質,其目的是減少酸渣生成量。此法已經工業化,廢油溶解於三倍體積的己烷中,然後在壓力下通過專用的膜式過濾機過濾。這種過濾機用丙烯睛共聚物(Rhone-Opulence)製成,架在聚氯乙烯架板上或醋酸酯聚合物架板上(見圖表73)。

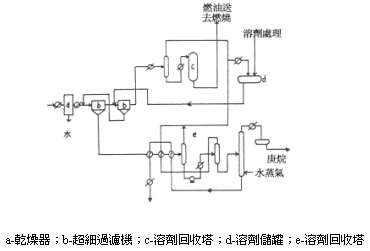

在廢油加工過程中,超細過濾這道程序應放在蒸餾脫水之後,精製或分餾之前,帶有己烷回收裝置的超細過濾流程圖,見圖表74,處理能力為年15000噸的超細過濾機已有人應用。

B.離心分離

廢油中的油泥與外來雜質,還可以用離心分離方法去除之。為了避免因外加溶劑而使油品黏度下降,廢油通過離心分離機時的溫度應為約180℃,通過量為7000g,在廢油加工過程中,「離心分離」這道程序所處的次序與位置與「超細過濾」相同。

C.分子蒸餾

為了防止蒸餾裝置因油過熱而生成積炭,同時為了提高效率和省去一些費錢的、影響效率的精製程序,最近在廢油再生過程中採用了分子蒸餾,如Leybold-Heraus公司,美國北卡羅萊納的Charlotte公司和美國羅契斯特的Pfaudler公司,採用一種帶有串聯轉動葉片的分子蒸餾塔,都可以獲得最好的效果。在分子蒸餾以後,再加上幾台冷凝器,可以通過分級冷凝,把從分子蒸餾塔出來的餾出物分成不同的餾分(見圖表75及76)。分子蒸餾塔的處理量可高達年5000噸,取決於蒸餾塔的設計與尺寸大小。這種再生油的分析結果表明,油中已不存在有殘留的添加劑。

(六)再生油品及其品質

1.再生油品

隨著再生方法的不同,在廢油再生過程中可以得到2-3個潤滑基礎油的餾分油。以這些基礎餾分油為原料,通過調合與加入添加劑可以生產車用機油、齒輪油、液壓油、金屬切削油以及潤滑脂等。如果廢油再生過程只是簡單的除去輕質烴與水分,則其產品可以用作瀝青或類似產品的稀釋油。

2. 再生潤滑油料的品質

再生潤滑油料的品質取決於不同的因素,只要是它們已經徹底的精製,而精製用的化學品的劑量又足夠,只需在溫和條件下進行一次熱處理,即可將這些化學品與原來存在於油中的添加劑完全除去,那麼,在許多應用過程中,這些再生潤滑油料在品質上是可以和初次精製的潤滑油料相等的。

這些不含添加劑的油可以滿足普通用途的要求,但是在用於某些特殊用途時,在應用上還是受到一些限制,加入添加劑常能使再生潤滑油料的某些缺點得以克服(見圖表77及78)

圖表77.溶劑精製的新潤滑油與IFP再生油料品質比較

|

項 目

|

150 中性油

|

350中性油

|

|

新油料

|

再生油料

|

新油料

|

再生油料

|

|

密度,g/ml

|

0.875

|

0.874

|

0.835

|

0.882

|

|

顏色(ASTM D1500-64)

|

<2

|

<1.5

|

<3

|

<2

|

|

粘度(50℃),m㎡/s

|

19~21

|

18~20

|

40~46

|

37~41

|

|

粘度指數

|

97

|

95

|

95

|

95

|

|

流動點,℃

|

-15

|

-9

|

-9

|

-12

|

|

閃點,(開杯),℃

|

200

|

215

|

215

|

245

|

|

中和值,mgKOH/g

|

0.05

|

0.03

|

0.03

|

0.05

|

|

殘炭值(康氏),﹪(重)

|

0.03

|

0.01

|

0.1

|

0.02

|

|

灰分,﹪(重)

|

0

|

0

|

0

|

0

|

| |

600中性油

|

殘渣潤滑油料

|

|

新油料

|

再生油料

|

新油料

|

再生油料

|

|

密度,g/ml

|

0.895

|

0.888

|

0.910

|

0.903

|

|

顏色(ASTM D1500-64)

|

<3.5

|

<2.5

|

<6.5

|

<5.5

|

|

粘度(50℃),m㎡/s

|

60~74

|

60~64

|

242~272

|

226~242

|

|

粘度指數

|

95

|

95

|

95

|

95

|

|

流動點,℃

|

-9

|

-12

|

-9

|

-9

|

|

閃點,(開杯),℃

|

240

|

255

|

290

|

275

|

|

中和值,mgKOH/g

|

0.05

|

0.05

|

0.05

|

0.03

|

|

殘炭值(康氏),﹪(重)

|

0.15

|

0.09

|

0.8

|

0.85

|

|

灰分,﹪(重)

|

0

|

0

|

0

|

0

|

圖表78.Meinken法再生潤滑油料的分析數據

|

項目

|

數據

|

|

密度,g/Ml

|

0.89

|

|

粘度(50℃),m㎡/s

|

56.1

|

|

粘度指數

|

94

|

|

閃點,℃

|

249

|

|

硫含量,﹪(重)

|

0.57

|

|

中和值,mgKOH/g

|

0.02

|

|

皂化值,mgKOH/g

|

0.11

|

|

殘炭(康氏),﹪(重)

|

0.13

|

|

灰分,﹪(重)

|

0.005

|

|

BAM老化試驗

|

|

|

粘度比

|

1.34

|

|

殘炭(康氏),增加,﹪(重)

|

0.7

|

|

添加劑殘餘物,mg/kg

|

|

|

Zn

|

18

|

|

Pb

|

<1

|

|

Ca

|

<50

|

|

Ba

|

<50

|

|

P

|

<5

|

|

C1

|

<20

|

|